- Мидрекс-процесс

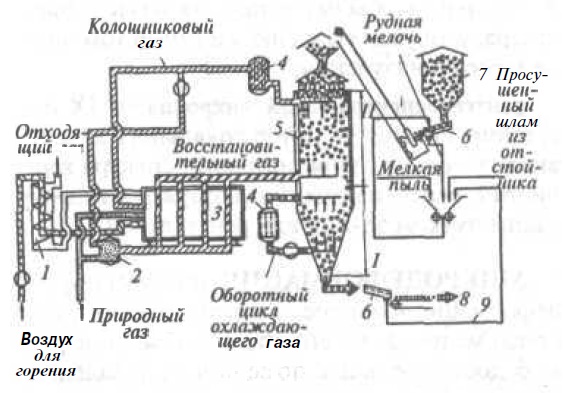

- [Midrex process] — получение губчатого железа восстановлением в шахтной печи руды (обожженных окатышей) газом, получаемым методом каталитической конверсии природного газа СО2 и водяным паром колошникового газа (рис.). Мидрекс-процесс разработан в 1965-1967 гг. ф. «Midland Ross corp.». (США). В 1969 г. в Портланде (США) пущены две шахтные печи (d = 3,66 м) производительностью по 200 тыс. т в год. В 1971 г. вводятся в эксплуатацию печи (d = 5 м) производительностью 400 тыс. т в год (модуль 400), а в 1977 г. на заводе фирмы «Sideback Dosco» в г. Контрекере (Канада) — модуль 600. В 1992 г. на установках «Мидрекс» произведено ~13,5 млн. т (~64 % мирового производства губчатого железа). В 80-х г. на ОЭМК (Россия) построен крупнейший в Европе цех с 4 печами «Мидрекс» общей производительностью 1,7 млн. т в год. Мидрекс-процесс осуществляют в противоточной шахтной печи с двумя зонами (металлизации и охлаждения), имеющими самостоятельные газовые циклы. Первая зона расположена над горизонтом ввода газа-восстановителя. Процесс ведут при давлении 0,13 — 0,18 МПа и температуре ниже температуры начала спекания шихты. В газовый цикл зоны металлизации входят мокрый скруббер колошникового газа, два компрессора и установка конверсии природного газа. Общая продолжительность пребывания окатышей в шахтной печи 8 — 12 ч, из них 4 — 6 ч в зоне охлаждения, где одновременно с охлаждением металлизованных окатышей (до 40-50 °С) происходит их науглероживание СО. На ОЭМК режим восстановления окатышей осуществлен в двух температурных вариантах: при 680-740 °С и 840-880 °С. Второй вариант требует нанесения на исходные окатыши защитного покрытия, препятствующего образованию спеков. Высокотемпературный режим обеспечивает рост производительности печи на 15 % и снижение удельного расхода природного газа с 294 до 277 м3. Окатыши ОЭМК, полученные при t > 840 °С, имеют низкую склонность к вторичному окислению на воздухе (при увлажнении) и могут транспортироваться морскими судами. Химический состав окатышей ОЭМК, мас. %: 92,6 Feобщ, 89,3 Feмет, 1,39 С, 3,9 SiO2, 0,3 CaO, 0,002 S, 0,011 P, 0,002 Cu, 0,0015 Zn, 0,00013 Pb, 0,0005 Sn. Широкое распространение мидрекс-процесса связано с его простотой и технологическими преимуществами. Уд. расход тепла в печах «Мидрекс» (модуль 600) — 2,57 Гкал. Для расширения топливной базы мидрекс-процесса разработаны технологической схемы, позволяющие использовать для получения восстановителя богатые метаном газы, коксовый и синтезированный газы, жидкие углеводороды и некоксующиеся угли.

Схема процесса «Мидрекс»: I — зона охлаждения; II - зона восстановления; 1 — теплообменник; 2 — смеситель газов; 3 — реформер; 4 — скруббер; 5 — шахтная печь; 6 — виброгрохот; 7 — окатыши или брикеты; 8 — металлизованные окатыши; 9 - подрешетный продукт

Энциклопедический словарь по металлургии. — М.: Интермет Инжиниринг. Главный редактор Н.П. Лякишев. 2000.