- Корекс-процесс

- [COREX-process] — непрерывный процесс бескокс, выплавки передельного чугуна газовым восст. оксидов Fe в противо-точной шахт, печи с послед, противлением металлизов. шихты в отдельном нижерасполож. горне — газификаторе (рис.). Процесс разработан фирмой «Korf Stahl» (ФРГ) в 1976 г. По-лупромышленное опробов. к-п. на разных видах сырья и топлива проведено с 1981 по 1987 г. на установке производительностью 60 тыс. т чугуна/год в Кельне (Германия). Права на к-п. приобретены АО «Foest Alpine» в Линце (Австрия).

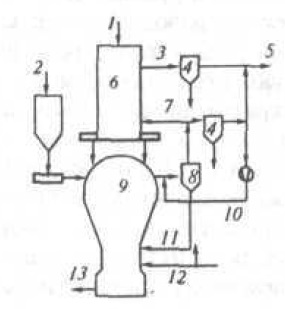

Технологическая схема процесса "КОРЕКС": 1 - кусковая руда (окатыши, агломерат), флюсующие добавки; 2 — уголь; 3 - колошниковый газ; 4 - газ, используемый на стороне; 6 — восстановительная шахта; 7 - восстановительный газ; 8 - циклон горячего газа; 9 — плавильно-газификационная камера; 10 — охлаждаюший газ; 11 пыль; 12 — кислород; 13 — жидкий чугун и шлак

Кусковая железная руда, агломерат или окислительные окатыши восстанавливаются в шахтной печи газом (73 % СО; 22 % Н2; 1 % СО2 ост. N2 и СН4) из плавильного горна-газификатора при к 0,5 МПа. Температуpa газа на выходе из газораспределительного устройства по переферии печи 800 — 850 °С. В отличие от традиционных процессов прямого получения железа (с газовым восстановлением) совместно с рудой в корекс-процесс загружают и известь (доломит) для десульфурации газа. Горячее губчатое железо выгружается шнековыми транспортерами в нижней части шахты. Горячий колошниковый газ очищается и охлаждается в скруббере, а затем сбрасывается в заводскую сеть. Выход колошникого газа на полупромышленной установке около 1500 м3/т чугуна. Нижняя (основная) масть установки корекс-процесса совмещает функции плавильного агрегата и аппарата кислородной газификации твердого топлива. Уголь (кр. 50-0 мм) разных типов подается шнеком с регулируемым числом оборотов в плавильный реактор. Высокая температура (1600 °С) в вихревом слое шихты обеспечивает получение восстановительного газа с содержанием < 2 % (СО2+H2O) и исключает образование фенолов и смол. На выходе из плавильного агрегата газ очищается от пыли в горячем циклоне, смешивается с холодным газом (для снижения температуры до 800 — 850 °С) и направляется в восстанавливающую шахту. Уловлавливаемая в циклоне пыль возвращается в высокотемпературную зону плавильного горна. Горячее (800 °С) губчатое железо, поступая в плавильный реактор, довосстанавливается, науглероживаеся и плавится. На подине горна накапливается чугун и шлак, которые каждые 3 ч выпускаются. Температуpa чугуна на выпуске 1400-1500 °С. Первая промышленная установка корекс-процесса пушена в 1987 г, в Претории (ЮАР) на заводе южноафриканского металлургического концерна «ISCOR». Производительность установки (модуль С-1000) 300 тыс. т чугуна/год. Расходные показатели корекс-процесса: руда 1497 кг/т, уголь — 1183 кг/т, флюсы — 424 кг/т, кислород — 588 м3/т. Себестоимость переделанного чугуна (в условиях ЮАР) была снижена на 25 % по сравнению с выплавкой чугуна в доменной печи. Сократилось и количество вредных выбросов в атмосферу. На начало 1999 г. в мире работало 7 промышленных установок корекс-процесса, из них 6 производительностью по 200 т чугуна/сут (модуль С-2000). Эти модули эксплуатируются на заводах компаний: POSCO, Поханг (Корея) — один модуль; HANBO Steel (Корея) — два модуля; JINDAL Vijayanagar Steel (Индия) — два модуля; Saldanha Steel (ЮАР) — один модуль. Корекс-процесс — единственный промышленный процесс бескоксовой металлургии, экономически эффективный при выплавке чугуна. Дальнейшее совершенствование корекс-процесса связано с поисками наиболее рациональных путей использования колошниковых газов. После отмывки от СО2 эти газы могут быть использованы в печах металлизации железорудных окатышей. В июне 1999 г. на заводе в Селдене (ЮАР) пушена промышленная печь металлизации типа Мидрекс, включенная в газовую схему модуля С-2000 корекс-процесса. Комплексная установка производить 650 тыс. т чугуна и 800 тыс. т металлизованных окатышей в год.

Энциклопедический словарь по металлургии. — М.: Интермет Инжиниринг. Главный редактор Н.П. Лякишев. 2000.