- Хил-процесс

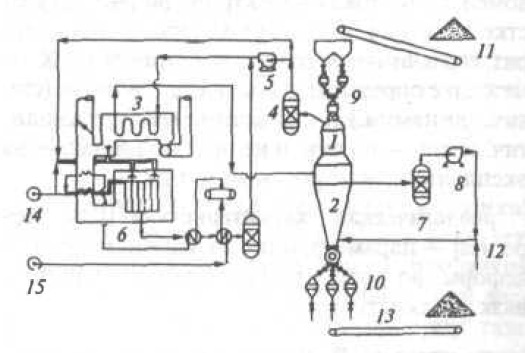

- (Hyl-Hoyalata у Lamina, исп.) — получение губчатого железа восстановлением (60 — 66 % Fe) кусковой (6 — 38 мм) железной руды газом, полученным паровой конверсией природного газа; технология разработана и осуществлена фирмой «Hoyalata у Lamina» на заводе в г. Монтеррей (Мексика), где в 1957 г. введена в эксплуатацию промышленная установка ХИЛ-1 производительностью 200-250 т/сут., имеющая 5 реторт емкостью по 13,5 т (по исходной руде) и 2 установки для конверсии природного газа, поставляемые фирмой «Cellog» (Нью-Йорк, США). Сухой газ-восстановитель (6,6 % СО2; 16,3 % СО; 73,1 % H2), нагретый до 1100 °С, вначале продувается (2 ч) сверху вниз через руду в двух первых ретортах, после чего охлаждается с отделением образовавшихся водяных паров — продуктов реакций, вновь нагревается и продувается (еще 2 ч) через две следующие реторты с целью предварительного нагрева и восстановления руды. В пятой реторте восстановленное губчатое железо 2-3 мин продувается сырым природным газом для насыщения железа до 0,5 % С, после чего железо при 750 °С загружается в электропечь. Степень восстановления железа в готовом продукте 75 — 95 %, предусматривает брикетирование мелочи губчатого железа на прессе высокого давления Расход на 1 т губчатого железа: природного газа 480 м3; электроэнергии 10,5 кВт-ч, катализатора 0,07 кг. Для Бразилии разработан усовершенствованный процесс ХИЛ-2 прямого получения железа из окатышей (около 65 — 66 % Fe) в 4 периодически действующих ретортах диаметром 8,5 м, полезной высотой 6,5 м, емкость 160 т руды, проектной мощностью 600 т/сут или 229 тыс.т в год продукта, содержащего 86 % Fe. Выход готового продукта 0,73 т из 1 т руды. Содержание С в продукте 2,2-2,4 %; степень металлизации 83-92 %. Расход на 1 т продукта: природного газа 650 — 730 м3, электроэнергии 6 кВт • ч. В конце 1970-х гг. разработан и осуществлен непрерывный процесс ХИЛ-3 в модулях мощности 250, 500 и 750 тыс. т/год, требующий меньших капитальных и эксплуатационных затрат. Вместо 4 реторт сооружающих шахтную печь (рис.), имеющих противоточные зоны восстановления и охлаждения, в которых горячий, очищенный и охлажденный газы циркулируют по отдельным петлям. Отличием ХИЛ-3 является работа на повышенном (> 0,4 МПа) давлении; степень металлизации и содержания углерода в продуктах регулируется независимо один от другого. При подаче восстановительного газа с температурой 950 °С в смесь из 90 % окатышей и 10 % руды достигнуто производство 760 — 900 т/сут продукта с 1,7 % С, выгружаемого из печи с t < 50 °С, удельный расход (на 1 т продукта): природного газа 10,7 ГДж (в т.ч. 8,4 ГДж на конверсию, 2,1 — 2,3 ГДж на нагрев); электроэнергии 90 кВт • ч.

Схема установки ХИЛ-3: 1 — зона восстановления; 2 — зона охлаждения; 3 — нагреватель газа; 4 — охладитель восстановительного газа; 5 — компрессор восстановительного газа; 6 — конвертер; 7 — скруббер для очистки охлаждающего газа; 8 — компрессор охлаждающего газа; 9 — герметизация загрузки шихты; 10 — разгерметизация выгружаемого продукта; 11 — Fe-руда; 12 — замена охлаждающего газа; 13 — губчатое Fe; 14 — природный газ; 15 — вода

Энциклопедический словарь по металлургии. — М.: Интермет Инжиниринг. Главный редактор Н.П. Лякишев. 2000.